德国工业4.0新篇章 物联网技术驱动无人工厂,软件硬件协同发展

德国作为全球制造业的领导者,正大力推进物联网技术在工业领域的深度应用,致力于实现工厂的全面无人化运营。这一趋势不仅体现了德国在工业4.0战略中的前瞻性布局,也彰显了计算机软硬件技术开发在推动工业智能化转型中的关键作用。

物联网技术作为无人工厂的核心支撑,通过传感器、嵌入式系统和无线通信网络,将生产设备、物流系统和管理平台无缝连接。在德国的示范工厂中,物联网设备实时收集机器运行数据、能耗信息和生产进度,并通过云计算平台进行智能分析。例如,西门子和博世等企业已成功部署了基于物联网的预测性维护系统,能够提前识别设备故障风险,大幅减少生产中断。

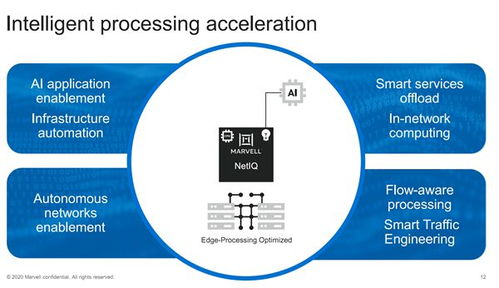

在硬件层面,德国企业专注于开发高性能的工业控制器、智能传感器和机器人系统。这些硬件设备不仅具备高精度和可靠性,还能通过模块化设计适应多样化的生产需求。例如,KUKA的协作机器人能够与物联网平台集成,实现自主路径规划和实时任务调整。德国在边缘计算设备的研发上也投入巨大,确保数据在本地快速处理,降低云端依赖带来的延迟风险。

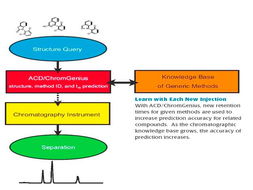

软件技术的创新则为无人工厂提供了“大脑”。德国开发了先进的工业操作系统和数据分析平台,如SAP的Leonardo和西门子的MindSphere,这些平台整合了人工智能算法,能够优化生产调度、质量控制和供应链管理。通过机器学习模型,系统可以不断从历史数据中学习,提升生产效率。数字孪生技术的应用使得工厂能够在虚拟环境中模拟运行,提前发现并解决潜在问题。

值得注意的是,德国在推动无人工厂的过程中,特别强调软硬件的协同开发。硬件为软件提供可靠的数据源和执行载体,而软件则赋予硬件智能决策能力。这种一体化 approach 不仅提升了系统的整体性能,还降低了集成复杂度。例如,宝马的智能工厂中,定制化的硬件设备与专用的生产管理软件紧密配合,实现了从订单接收到产品交付的全流程自动化。

尽管无人工厂带来效率提升和成本优化,德国也面临技术挑战,如数据安全、系统互操作性和人才转型。为此,德国政府与企业合作,制定了严格的数据保护标准,并加强跨行业技术标准的统一。通过职业教育体系,培养兼具软硬件知识的复合型工程师,以支撑未来工厂的持续创新。

德国通过物联网技术与计算机软硬件的深度融合,正重新定义制造业的边界。无人工厂不仅是技术进步的象征,更是全球工业变革的重要风向标。随着5G、人工智能等新技术的进一步融入,德国的这一探索将为全球制造业智能化提供宝贵经验。

如若转载,请注明出处:http://www.youmaishiji.com/product/46.html

更新时间:2026-02-28 18:11:45