思科 以网络技术为基,重塑智能互联制造新范式

在全球制造业向智能化、网络化深度转型的浪潮中,思科系统公司凭借其深厚的信息与通信技术(ICT)底蕴,正以其独特的网络视角,重新定义“智能互联制造”。思科并非直接生产机床或机器人,而是通过构建无处不在、高度智能、安全可靠的网络平台,为智能制造提供至关重要的“神经系统”和“数据高速公路”。其玩法深刻且系统,主要体现在以下几个核心层面。

1. 构建融合网络:从“信息孤岛”到“全厂互联”

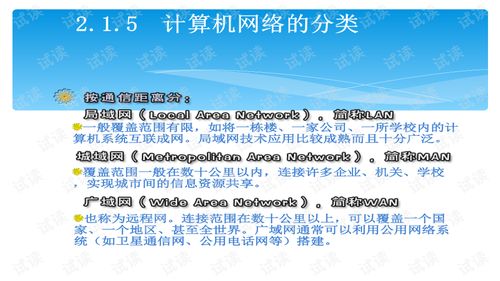

思科智能互联制造的基础,是打造一个能够连接工厂内一切要素的融合网络。这超越了传统IT网络的范畴,实现了对OT(运营技术)网络——即工业控制设备、传感器、机器人和生产线——的深度整合。

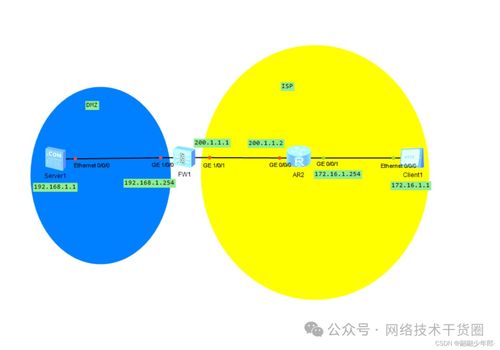

- 统一架构: 思科提出并推广基于IP的融合网络架构,使用工业以太网等技术,将原本相互隔离的办公网络、生产控制网络、车间设备网络、仓储物流网络等统一到一个灵活、可扩展的平台之上。这打破了数据壁垒,为全厂范围的数据自由流动奠定了基础。

- 无线与移动化: 通过思科领先的Wi-Fi 6/6E、工业无线、物联网接入点等技术,实现移动设备(如平板电脑、AR眼镜)、AGV小车、移动机器人的可靠连接,赋予工厂前所未有的灵活性和移动性。

2. 赋能“雾计算”:在数据源头实现智能

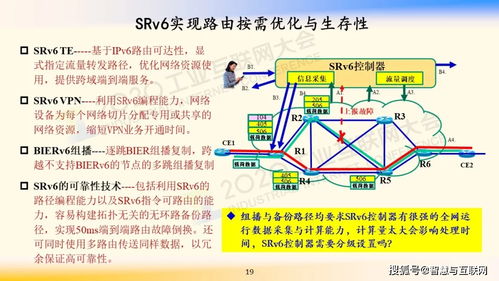

思科是“雾计算”(Fog Computing)概念的积极倡导者和技术提供者。在智能制造场景中,许多决策(如设备预测性维护、质量实时检测)需要极低的延迟,无法完全依赖云端。

- 边缘智能: 思科的工业路由器、交换机及边缘计算设备(如思科工业网络设备与IoT Field Network Director),能够在工厂车间或设备侧就近处理数据,执行实时分析和快速响应。这减少了数据传输延迟和云端带宽压力,提升了生产过程的敏捷性和可靠性。

- 云边协同: 边缘处理实时、关键数据,同时将汇总的、用于长期分析和大模型训练的数据上传至云端(如与AWS、Microsoft Azure等的合作),形成高效的云-边-端协同计算体系。

3. 打造工业物联网(IIoT)平台:数据的采集、分析与价值转化

连接只是第一步,如何从海量工业数据中提炼价值才是关键。思科通过其物联网产品组合(如思科Kinetic、与合作伙伴的解决方案)提供强大的IIoT平台能力。

- 万物连接与数据提取: 支持各类工业协议,轻松连接新旧设备,从机器、传感器中提取关键运行参数和生产数据。

- 数据情境化与管理: 将原始数据与具体设备、位置、流程等业务情境关联,转化为有意义的“信息”,并通过平台进行统一管理和策略下发。

- 应用赋能: 平台为上层应用(如资产监控、能效管理、可视化等)提供数据服务和开发环境,加速创新应用的部署。

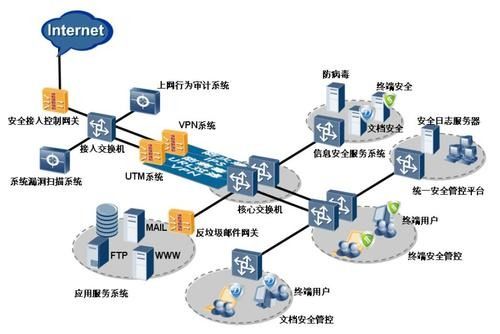

4. 筑牢安全基石:为互联制造提供“免疫系统”

工业网络一旦互联,安全风险陡增。思科将安全视为智能互联制造的基因,而非附加功能。

- 零信任架构: 在工业网络中贯彻“从不信任,始终验证”的原则,对每一台设备、每一次访问进行严格的身份认证和权限控制。

- 深度可见性与威胁防御: 通过思科Cyber Vision等方案,对OT网络流量进行深度可视化和异常行为检测,能够识别工控协议中的潜在威胁,实现从IT到OT的端到端安全防护。

- 分段微隔离: 将网络划分为多个安全区域,即使某个区域被攻破,也能有效阻止威胁横向扩散,保护关键生产系统。

5. 推动协作创新:生态共赢,落地场景

思科深知制造业的复杂性,因此其战略核心是构建强大的合作伙伴生态系统。

- 与行业领袖合作: 与罗克韦尔自动化、发那科、西门子等工业自动化巨头建立深度联盟,共同开发经过预集成和测试的融合解决方案,降低客户部署难度和风险。

- 聚焦应用场景: 思科的技术方案广泛应用于预测性维护、资产可视化、远程专家协作(通过思科Webex)、AGV调度、数字孪生、供应链协同等具体场景,切实帮助制造企业提升效率、质量和灵活性。

###

思科玩转智能互联制造的“王牌”,在于其将网络从基础的连接工具,升维为智能制造的核心赋能平台和数字化转型的基石。它通过构建融合、智能、安全的工业网络,实现了数据在生产全要素间的自由、可靠流动,并在此基础上与生态伙伴共同孵化出丰富的智能应用。简言之,思科正致力于成为智能互联时代的“工业网络架构师”,为制造业的第四次工业革命铺设一条既宽广又安全的“智慧之路”。

如若转载,请注明出处:http://www.youmaishiji.com/product/67.html

更新时间:2026-02-27 23:46:25